ЦЕХ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ

ПРОЕКТНАЯ МОЩНОСТЬ ЦЕХА:

20 ТА в месяц

производственная мощность

200 ТА

выпускается в год

Производственная мощность цеха составляет порядка 20 теплообменных аппарата/месяц. В год выпускается порядка 200 ТА различных массогабаритных характеристик. Средняя загруженность цеха 80%. Для выполнения производственных задач возможна организация двух сменного графика работ и привлечения

большего числа производственных рабочих и инженерного состава.

Производственная площадь цеха составляет 10 400 м² . Для временного хранения материалов, готовой продукции организована крытая площадка площадью порядка 3 000 м² .

В непосредственной близости от цеха находится открытая площадка для хранения материалов. На площадке функционирует козловой кран г/п 30 тонн.

Для выпуска продукции цехом освоены следующие типы работ:

- Сварочные процессы (сварка в среде защитных газов, сварка полуавтоматическая, сварка автоматическая орбитальная, сварка покрытыми электродами), технология гидравлической раздачи труб, процесс нанесения защитного покрытия методом газоплазменного напыления металла, запущен в работу и успешно эксплуатируется 4х валковый листогиб.

- Для выполнения кольцевых и продольных швов производство оснащено сварочной колонной с поворотными позиционерами.

- Для выполнения работ по механической обработке в цехе установлен и эксплуатируется вертикально-фрезерный обрабатывающий центр.

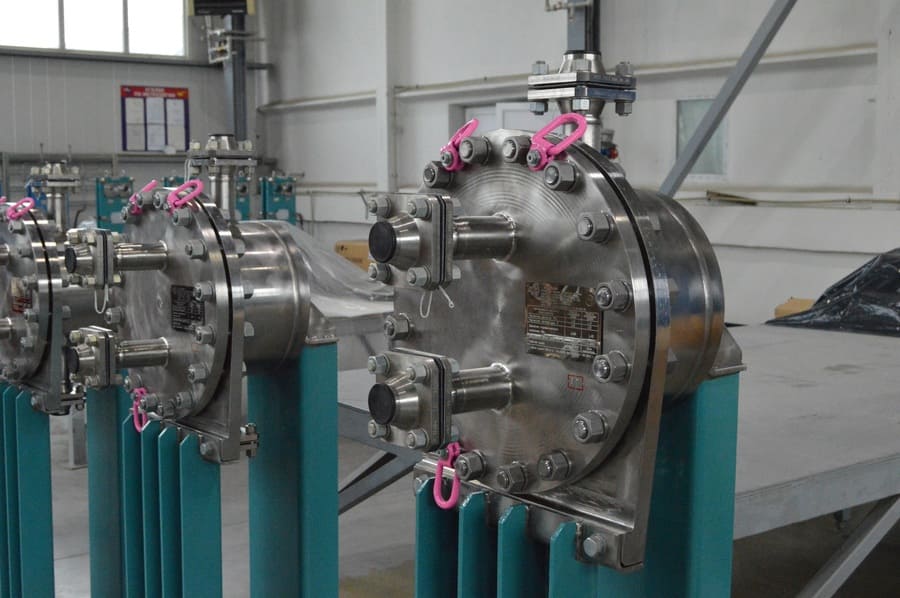

- Для проведения испытаний готового оборудования в цехе запущены в эксплуатацию установки гидравлических испытаний и осушки после их проведения.

В составе установки ГИ выполнена система водоподготовки и подогрева, для обеспечения правильности испытаний. Дополнительно цех оснащен технологическим оборудованием с ЧПУ, для выполнения процессов гибки трубы.

Для выполнения поставленных перед цехом задач, он располагает следующим оборудованием:

- 4х валковый листогиб южнокорейского производства. Максимальная толщина обрабатываемого

материала – 45 мм. Максимальная ширина прокатываемого листа – 1700 мм. 2016 г (Южная Корея) - Сварочная колонна и сварочные позиционеры. 2018 г (Китай)

- Сварочное оборудование EWM 2016-2019 гг (Германия)

- Вертикальный обрабатывающий центр HEDELIUS (Германия) 2016 г

- Установка ГИ 2019 (собственная разработка)

- Установка осушки 2019 г. (собственная разработка)

- Трубогиб с ЧПУ (Россия, Санкт Петербург) 2015

- УСОТ (Южная Корея) 2018 г

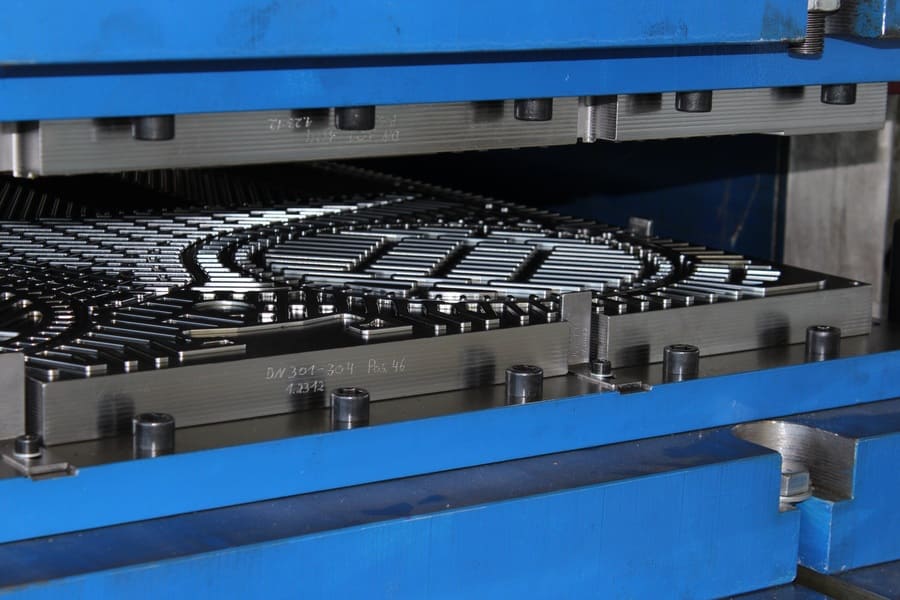

- Гидравлический пресс усилием 500 тонн (Китай) 2018г

- Гидравлический пресс усилием 7 500 тонн (Китай) 2018г

- Гидравлический пресс усилием 1 200 тонн (Китай) 2019г

- Гидравлический пресс усилием 30 000 тонн (Китай) 2019г

Цех оснащен грузоподъемным оборудованием, позволяющим перемещать грузы до 40 тонн.

Среднесписочный состав цеха – 80 человек. Дополнительно на постоянной основе за цехом закреплены следующие специалисты из состава ИТР: инженеры технологи – 4 человека, Инженер по сварке – 1 человек, инженер конструктор – 2 человека, менеджер ОМТС – 1 человек.

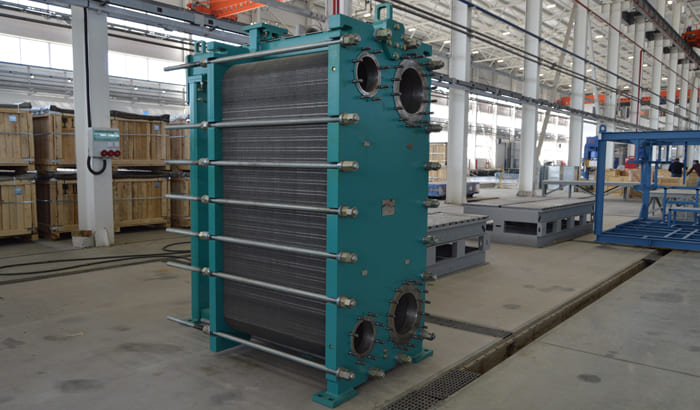

К основным изделиям, выпускаемым цехом, можно отнести следующее оборудование:

- кожухопластинчатые теплообменники

- пластинчатые разборные теплообменники

- кожутрубные теплообменники

- ламелевые воздухоохладители

- коплеотбойники

- воздухосборники

- теплообменные пластины

- теплообменники на оребренных трубах

- теплообменники на витых трубках

- оребренные трубы

Для выполнения обозначенных изделий освоенных технологии сварки, мехобработки, термообработки различных материалов: коррозионностойких сталей (аустенитных, ферритных, мартенситных и т.д.), углеродистых сталей (легированных, инструментальных и т.д.), титановых сплавов. Проработаны и налажены поставки большой номенклатуры сортамента и специальных видов комплектующих: линзовые компенсаторы, поковки больших габаритных размеров, поставка комплектующих с длительным циклом изготовления, материалы со специальными требованиями и условиями изготовления.

Для максимального сокращения времени и повышения качества готовой продукции, производственный процесс в цеху организовывается по системе 5С. Сотрудники проходят обучение по управлению производственными процессами и поднятию культуры производства.

Вся продукция, выпускаемая цехом, проходит контроль качества с помощью служб технического контроля с привлечением аккредитованной испытательной лаборатории.