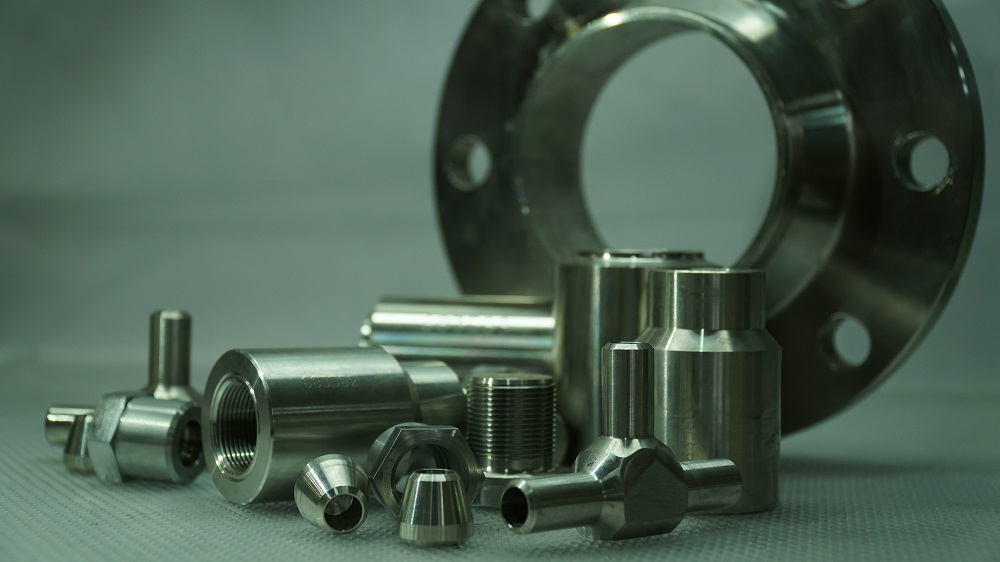

Механическая обработка — это обработка изделий из стали и других материалов с помощью механического воздействия с применением резца, сверла, фрезы и другого режущего инструмента.

Наше предприятие имеет большой опыт в механической обработке и работе с различными материалами: коррозионностойкими сталями, углеродистыми сталями, металлами прошедшими термическую обработку, цветными металлами и композитными материалами. Для обеспечения заготовительных работ, на заводе имеется широкий перечень ленточнопильного оборудования, установок термической и гидроабразивной резки.

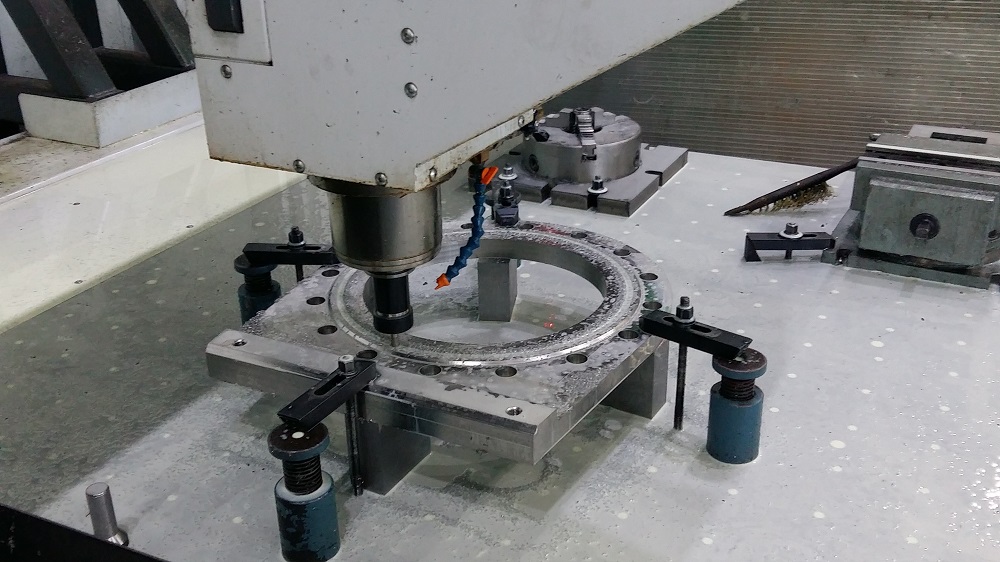

Цех механической обработки ООО «ЗЭСКМИ» укомплектован современным станочным парком, который позволяет выполнять самые сложные задачи. Основная масса станков оснащена системами ЧПУ, что позволяет быстро перестраиваться производству для решения новых задач, не теряя при этом качества конечной продукции.

ООО «ЗЭСКМИ» предлагает услуги по следующим видам обработок:

- токарные, фрезерные сверлильные работы;

- обработку на бесцентрово-, плоско- и кругло-шлифовальных станках;

- электроэрозионную обработку и резьбонакатные работы;

- сложную обработку изделий на горизонтально и координатно-расточных станках.

Все оборудование поддерживается в исправном состоянии и проходит плановые и регламентные проверки. Так же все оборудование проходит проверку на технологическую точность, что позволяет обеспечивать высокое качество готовых изделий.

Основные параметры и характеристики по видам работ:

- Токарная обработка представлена широким парком универсального оборудования (максимальный диаметр обработки 800мм, длина 4000мм) так и оборудованием с ЧПУ (максимальный диаметр обработки до 420мм, длина 650 мм. Точность обработки до 0,01 мм.) Программная обработка представлена станками фирмы DOOSAN (Южная Корея), HAAS (США) и другие.

- Фрезерная обработка представлена широким парком универсального оборудования и оборудованием с ЧПУ. Оборудование позволяет производить сложные виды фрезерной обработки: криволинейное фрезерование концевыми фрезами, плоское высоконагруженное фрезерование, тонкое чистовое фрезерование с высокой точностью и шероховатостью, фрезерование резьбовых отверстий, фрезерование с применением 4й оси.

Для данного вида обработки имеются следующие ограничивающие параметры: максимальная рабочая поверхность стола 1600х5000, наибольшая масса обрабатываемой детали на 1м длины стола 6300кг. Оборудование фирм DOOSAN, Hedelius.

- Шлифование: безцентровое (максимальный диаметр 50мм), плоское (размер стола 600х1520), круглое в центрах, внутреннее, шлифование бесконечной лентой. Оборудование позволяет производить обработку по 6му классу точности с чистотой поверхности Ra 0,8. Так же возможно выполнение подгонки посадок сопрягаемых деталей по образцу.

- Накатка резьбы до М48, шаг до 5мм. Оборудование позволяет производить накатку резьбовой поверхности как в упор (детали типа болт, винт и т.д.) так и на проход (шпилька)

- Расточка отверстий на координатном, горизонтально-расточном станках: Размеры рабочей поверхности стола 1120х630, максимальная нагрузка на стол 600кг. Оборудование позволяет производить обработку по 6му классу точности с высокой чистотой поверхности. Оснащение станков позволяет выполнять кольцевые канавки под уплотнения, маслосъемные кольца, ступенчатые отверстия в том числе и с посадкой

- Раскрой сортового проката на ленточнопильных станках

- Электроэрозионная обработка на проволочном станке с ЧПУ

Работы могут выполняться как из материалов собственной поставки, так и материалов заказчика и выполнятся как по предоставленным чертежам, так и по образцу изделия. В зависимости от предъявляемых требований к изделию возможно включение в процесс обработки различных дополнительных процессов, таких как: твердосплавная и коррозионностойкая наплавки, термическая обработка и др. После проведения обработки также возможно проведение гидравлических испытаний готовых изделий с выдачей заключения ОТК. Для контроля обработки изделия все процессы сопровождаются технологической документацией с обязательными отметками о прохождении контрольных точек.

Цех мех. обработки укомплектован средствами измерения проходящими периодические поверки, калибровки, что обеспечивает правильность всех измерений и сводит получение брака к минимуму.

Все специалисты и операторы занятые при выполнении работ в цехе мех.обработки имеют высокий уровень знаний и опыта.